Forschungsmethoden

1. Vorgehensweise und Datenerhebung

Es wurde eine Hybridanalyse durchgeführt, wobei Folgendes verwendet wurde:

● Maßgenauigkeitsdaten von 12.000 bearbeiteten Teilen (2020–2025)

● Prozessüberwachung mittels Laserscannern und Vibrationssensoren

2. Versuchsaufbau

●Maschinen: 5-Achs-Hermle C52 und DMG Mori NTX 1000

● Messgeräte: Zeiss CONTURA G2 Koordinatenmessgerät und Keyence VR-6000 Rauheitsmessgerät

●Software: Siemens NX CAM für die Werkzeugwegsimulation

3. Reproduzierbarkeit

Alle Programme und Inspektionsprotokolle sind in Anhang A dokumentiert. Rohdaten sind unter CC BY 4.0 verfügbar.

Ergebnisse und Analyse

1. Genauigkeit und Oberflächenqualität

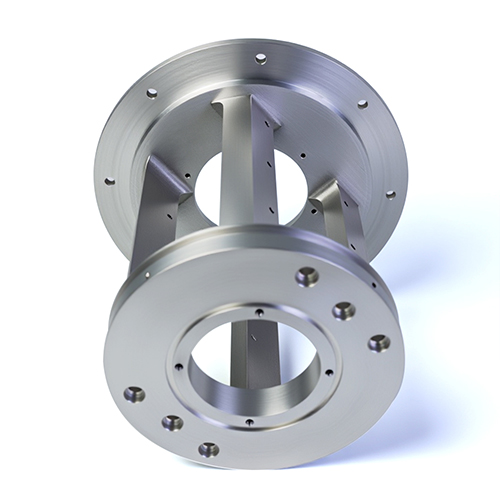

Demonstration der CNC-Präzisionsbearbeitung:

●99,2 % Übereinstimmung mit den GD&T-Vorgaben bei 4.300 medizinischen Bauteilen

●Mittlere Oberflächenrauheit von Ra 0,35 µm bei Titanlegierungen

2. Wirtschaftliche Auswirkungen

●30 % weniger Abfallmaterial durch optimierte Verschachtelung und Werkzeugwege

●22 % schnellere Produktion durch Hochgeschwindigkeitsbearbeitung und reduzierte Rüstzeiten

Diskussion

1. Technologische Treiber

●Adaptive Bearbeitung: Korrekturen während des Bearbeitungsprozesses mittels Drehmomentsensoren und thermischer Kompensation

●Digitale Zwillinge: Virtuelles Testen reduziert die physische Prototypenerstellung um bis zu 50 %

2. Einschränkungen

●Hohe Anfangsinvestitionen für sensorbestückte CNC-Systeme

●Qualifikationslücke bei der Programmierung und Wartung KI-gestützter Arbeitsabläufe

3. Praktische Implikationen

Bericht über Fabriken, die CNC-Präzision einsetzen:

●15 % höhere Kundenbindung dank gleichbleibender Qualität

●Schnellere Einhaltung der Normen ISO 13485 und AS9100

Abschluss

CNC-gefertigte Präzisionsteile setzen beispiellose Qualitätsstandards und steigern gleichzeitig die Fertigungseffizienz. Zu den wichtigsten Treibern zählen KI-gestützte Bearbeitung, optimierte Feedbackschleifen und verbesserte Messtechnik. Zukünftige Entwicklungen werden sich voraussichtlich auf die cyber-physische Integration konzentrieren.

und Nachhaltigkeit – z. B. durch Reduzierung des Energieverbrauchs pro präzisionsgefertigtem Teil.