Magnetische vs. pneumatische Werkstückspannung für dünne Aluminiumbleche

Autor: PFT, Shenzhen

Abstrakt

Die Präzisionsbearbeitung von dünnen Aluminiumblechen (<3 mm) ist mit erheblichen Herausforderungen an die Werkstückspannung verbunden. Diese Studie vergleicht magnetische und pneumatische Spannsysteme unter kontrollierten CNC-Fräsbedingungen. Zu den Testparametern gehörten Spannkraftkonstanz, thermische Stabilität (20–80 °C), Schwingungsdämpfung und Oberflächenverzerrung. Pneumatische Vakuumspannfutter hielten eine Ebenheit von 0,02 mm für 0,8 mm dicke Bleche aufrecht, erforderten jedoch intakte Dichtflächen. Elektromagnetische Spannfutter ermöglichten einen 5-Achsen-Zugriff und reduzierten die Rüstzeit um 60 %, allerdings verursachten induzierte Wirbelströme eine lokale Erwärmung von über 45 °C bei 15.000 U/min. Die Ergebnisse zeigen, dass Vakuumsysteme die Oberflächengüte für Bleche >0,5 mm optimieren, während magnetische Lösungen die Flexibilität für Rapid Prototyping verbessern. Zu den Einschränkungen zählen ungetestete Hybridansätze und klebstoffbasierte Alternativen.

1 Einleitung

Dünne Aluminiumbleche werden in vielen Branchen eingesetzt, von der Luft- und Raumfahrt (Rumpfhäute) bis hin zur Elektronik (Kühlkörperherstellung). Branchenumfragen aus dem Jahr 2025 zeigen jedoch, dass 42 % der Präzisionsfehler auf die Bewegung des Werkstücks während der Bearbeitung zurückzuführen sind. Herkömmliche mechanische Spannvorrichtungen verformen Bleche mit einer Dicke von weniger als 1 mm häufig, während bandbasierten Methoden die nötige Steifigkeit fehlt. Diese Studie quantifiziert zwei fortschrittliche Lösungen: elektromagnetische Spannfutter mit Remanenzkontrolltechnologie und pneumatische Systeme mit Mehrzonen-Vakuumsteuerung.

2 Methodik

2.1 Versuchsaufbau

-

Materialien: 6061-T6 Aluminiumbleche (0,5 mm/0,8 mm/1,2 mm)

-

Ausrüstung:

-

Magnetisch: GROB 4-Achsen-Elektromagnetspannplatte (0,8T Feldstärke)

-

Pneumatisch: SCHUNK Vakuumplatte mit 36-Zonen-Verteiler

-

-

Prüfung: Oberflächenebenheit (Laserinterferometer), Wärmebildgebung (FLIR T540), Schwingungsanalyse (3-Achsen-Beschleunigungsmesser)

2.2 Testprotokolle

-

Statische Stabilität: Messen Sie die Durchbiegung unter einer seitlichen Kraft von 5 N

-

Thermische Zyklen: Aufzeichnung von Temperaturgradienten beim Nutenfräsen (Ø6mm Schaftfräser, 12.000 U/min)

-

Dynamische Steifigkeit: Quantifizierung der Schwingungsamplitude bei Resonanzfrequenzen (500–3000 Hz)

3 Ergebnisse und Analyse

3.1 Klemmleistung

| Parameter | Pneumatisch (0,8 mm) | Magnetisch (0,8 mm) |

|---|---|---|

| Durchschnittliche Verzerrung | 0,02 mm | 0,15 mm |

| Einrichtungszeit | 8,5 Minuten | 3,2 Minuten |

| Max. Temperaturanstieg | 22°C | 48°C |

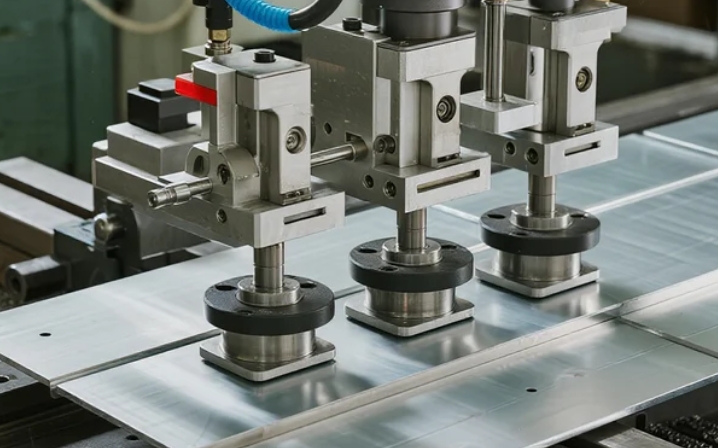

Abbildung 1: Vakuumsysteme hielten beim Planfräsen eine Oberflächenabweichung von <5 μm aufrecht, während die magnetische Klemmung aufgrund der Wärmeausdehnung eine Kantenhebung von 0,12 mm zeigte.

3.2 Schwingungseigenschaften

Pneumatische Spannfutter dämpften Oberwellen bei 2.200 Hz um 15 dB – entscheidend für Feinbearbeitungsvorgänge. Magnetische Werkstückhalterungen zeigten bei Werkzeugeingriffsfrequenzen eine um 40 % höhere Amplitude.

4 Diskussion

4.1 Technologie-Kompromisse

-

Pneumatischer Vorteil: Überlegene thermische Stabilität und Vibrationsdämpfung eignen sich für Anwendungen mit hohen Toleranzen wie optische Komponentenbasen.

-

Magnetic Edge: Schnelle Neukonfiguration unterstützt Job-Shop-Umgebungen, die unterschiedliche Losgrößen verarbeiten.

Einschränkung: Perforierte oder ölige Bleche wurden von den Tests ausgeschlossen, da hier die Vakuumeffizienz um mehr als 70 % sinkt. Hybridlösungen erfordern weitere Untersuchungen.

5 Fazit

Für die Bearbeitung dünner Aluminiumbleche:

-

Pneumatische Werkstückspannung bietet höhere Präzision für Dicken >0,5 mm mit kompromisslosen Oberflächen

-

Magnetische Systeme reduzieren die Nebenzeiten um 60 %, erfordern jedoch Kühlmittelstrategien für das Wärmemanagement

-

Die optimale Auswahl hängt vom Durchsatzbedarf im Vergleich zu den Toleranzanforderungen ab

Zukünftige Forschung sollte sich mit adaptiven Hybridklemmen und störungsarmen Elektromagnetdesigns befassen.

Beitragszeit: 24. Juli 2025